Was sind die wichtigsten physikalischen und mechanischen Eigenschaften von Polyether-TPU?

Polyether-TPU (Thermoplastisches Polyurethan) weist vielfältige physikalische und mechanische Eigenschaften auf und eignet sich daher für eine Vielzahl von Anwendungen in verschiedenen Branchen. Hier sind einige wichtige Eigenschaften von Polyether-TPU:

Flexibilität und Dehnung: Polyether-TPU ist für seine außergewöhnliche Flexibilität und Dehnungseigenschaften bekannt, die es ihm ermöglichen, sich ohne dauerhafte Verformung zu dehnen und zu erholen.

Abhängig von der spezifischen Formulierung und den Verarbeitungsbedingungen kann es typischerweise einer Bruchdehnung von 400 % bis 700 % oder mehr standhalten.

Zugfestigkeit: Polyether-TPU weist eine hohe Zugfestigkeit auf, sodass es Zug- und Dehnungskräften standhält, ohne zu reißen oder zu brechen.

Die Zugfestigkeitswerte für Polyether-TPU können je nach Qualität und Formulierung zwischen etwa 20 MPa und 60 MPa liegen.

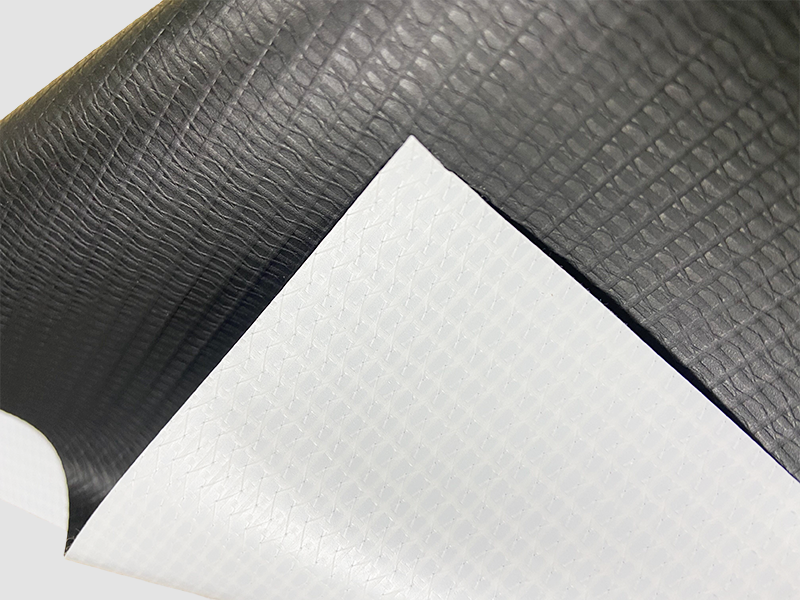

Abriebfestigkeit: Polyether-TPU bietet eine hervorragende Abriebfestigkeit und eignet sich daher für Anwendungen, die Verschleiß und Reibung ausgesetzt sind.

Seine Abriebfestigkeit trägt dazu bei, dass sein Aussehen und seine Integrität auch in rauen Umgebungen über längere Zeiträume hinweg erhalten bleiben.

Reißfestigkeit: Polyether-TPU weist eine hervorragende Reißfestigkeit auf und kann Reißkräften standhalten, ohne sich auszubreiten oder zu reißen.

Es widersteht der Ausbreitung von Rissen sowohl unter statischen als auch dynamischen Belastungsbedingungen und trägt so zu seiner Haltbarkeit und Langlebigkeit bei.

Chemische Beständigkeit: Polyether-TPU weist eine gute Beständigkeit gegenüber einer Vielzahl von Chemikalien auf, darunter Öle, Fette, Lösungsmittel und Kraftstoffe.

Aufgrund seiner chemischen Beständigkeit eignet es sich für Anwendungen, bei denen eine Belastung durch aggressive Substanzen zu erwarten ist, wie z. B. Automobilkomponenten, Industriedichtungen und medizinische Geräte.

Wetterbeständigkeit: Polyether-TPU weist eine hervorragende Wetterbeständigkeit auf und widersteht der Einwirkung von Sonnenlicht (UV-Strahlung), Feuchtigkeit und Temperaturschwankungen.

Es behält seine physikalischen und mechanischen Eigenschaften über längere Zeit im Freien bei und eignet sich daher für Außenanwendungen wie Markisen, Zelte und Outdoor-Ausrüstung.

Weichheit und Shore-Härte: Polyether-TPU kann so formuliert werden, dass es einen breiten Härtebereich aufweist, von sehr weich (Shore 40A oder niedriger) bis sehr hart (Shore 80A oder höher).

Seine Weichheit oder Härte kann auf spezifische Anwendungsanforderungen zugeschnitten werden, wie etwa Dämpfung, Stoßdämpfung oder strukturelle Unterstützung.

Thermische Stabilität: Polyether-TPU weist eine gute thermische Stabilität auf und behält seine mechanischen Eigenschaften über einen weiten Temperaturbereich.

Kann Polyether-TPU geformt, extrudiert oder 3D-gedruckt werden?

Polyether-TPU (thermoplastisches Polyurethan) kann geformt, extrudiert und 3D-gedruckt werden und bietet Vielseitigkeit in den Herstellungsprozessen zur Herstellung einer breiten Palette von Produkten mit unterschiedlichen Formen, Größen und Komplexitäten. So kann Polyether-TPU in jedem dieser Prozesse verwendet werden:

Formen:Polyether-TPU wird häufig in Spritzguss- und Formpressverfahren verwendet, um Teile und Komponenten mit komplexen Geometrien und präzisen Abmessungen herzustellen.

Beim Spritzgießen wird geschmolzenes Polyether-TPU unter hohem Druck in einen Formhohlraum eingespritzt, wo es erstarrt und die Form der Form annimmt.

Beim Formpressen wird vorgewärmtes Polyether-TPU-Material in einen beheizten Formhohlraum gegeben und Druck ausgeübt, um das Material zu komprimieren und zu formen.

Das Formen eignet sich für die Herstellung einer breiten Palette von Polyether-TPU-Produkten, darunter Automobilteile, Schuhkomponenten, Dichtungen und medizinische Geräte.

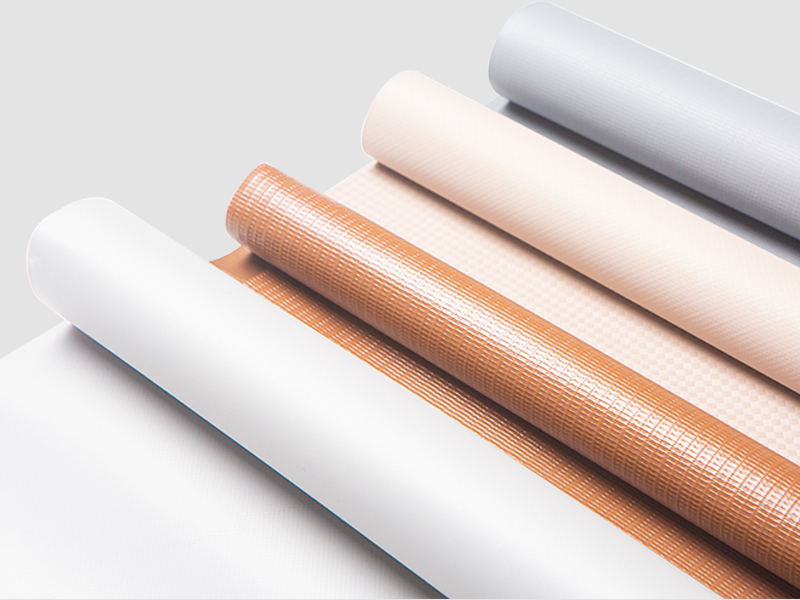

Extrusion: Polyether-TPU kann mithilfe von Extrusionsverfahren wie Flachdüsenextrusion, Blasfolienextrusion und Profilextrusion in verschiedene Formen extrudiert werden, darunter Platten, Filme, Rohre, Profile und Filamente.

Bei der Flachdüsenextrusion wird geschmolzenes Polyether-TPU durch eine Flachdüse gepresst, um kontinuierliche Platten oder Filme mit gleichmäßiger Dicke zu bilden.

Bei der Blasfolienextrusion wird geschmolzenes Polyether-TPU durch eine kreisförmige Düse extrudiert und mit Luft aufgeblasen, um dünnwandige Röhren oder Blasen zu erzeugen, die dann abgekühlt und zu Folien flachgedrückt werden.

Mit der Profilextrusion werden Polyether-TPU-Profile mit spezifischen Querschnittsformen wie Stäben, Kanälen oder Rohren hergestellt.

Extrusion wird in verschiedenen Branchen für Anwendungen wie Verpackungsfolien, Schutzbeschichtungen, Draht- und Kabelisolierungen und medizinische Schläuche eingesetzt.

3D-Druck: Polyether-TPU eignet sich für den 3D-Druck (additive Fertigung) unter Verwendung der Techniken des selektiven Lasersinterns (SLS) oder des Fused Deposition Modeling (FDM).

Beim SLS-3D-Druck wird pulverförmiges Polyether-TPU mithilfe eines Laserstrahls Schicht für Schicht selektiv miteinander verschmolzen, wodurch Teile mit hoher Genauigkeit und feinen Details entstehen.

Beim FDM-3D-Druck wird geschmolzenes Polyether-TPU-Filament durch eine beheizte Düse auf eine Bauplattform extrudiert, wo es Schicht für Schicht zum gewünschten Objekt erstarrt.

Der 3D-Druck mit Polyether-TPU bietet Vorteile wie Designflexibilität, schnelles Prototyping und individuelle Anpassung und eignet sich daher für die Herstellung von Prototypen, Werkzeugen, orthopädischen Geräten und Konsumgütern.