Herstellungsprozesse für Polyether -TPU

Die Vielseitigkeit von Polyether -TPU ist nicht nur auf die inhärenten Materialeigenschaften zurückzuführen, sondern auch auf die breite Palette der zur Herstellung verfügbaren Herstellungsprozesse. Diese Prozesse ermöglichen es den Herstellern, Polyether -TPU in eine Vielzahl von Formen und Produkten zu formen, die für verschiedene Branchen geeignet sind. In diesem Abschnitt werden wir die primären Herstellungstechniken untersuchen, die zur Verarbeitung von Polyether -TPU verwendet werden, wobei wir uns auf Extrusions-, Injektionsform- und andere Verarbeitungsmethoden konzentrieren.

Extrusion

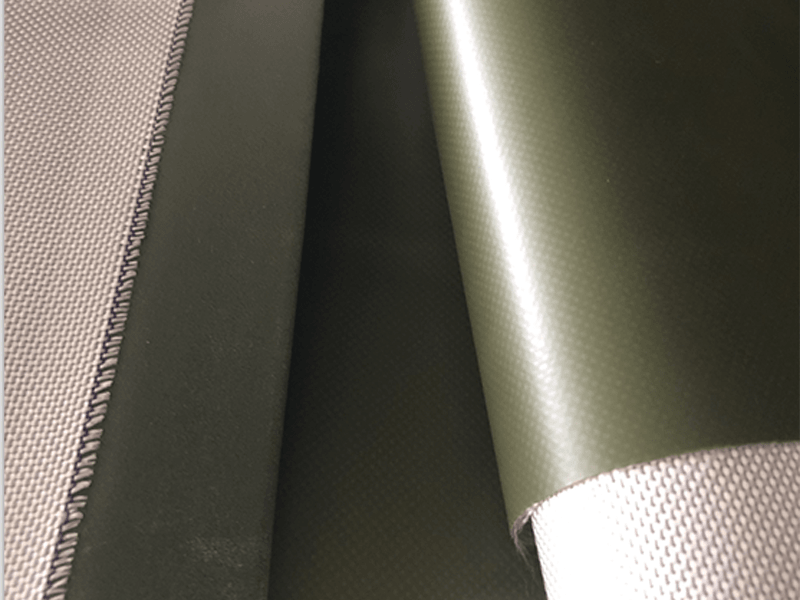

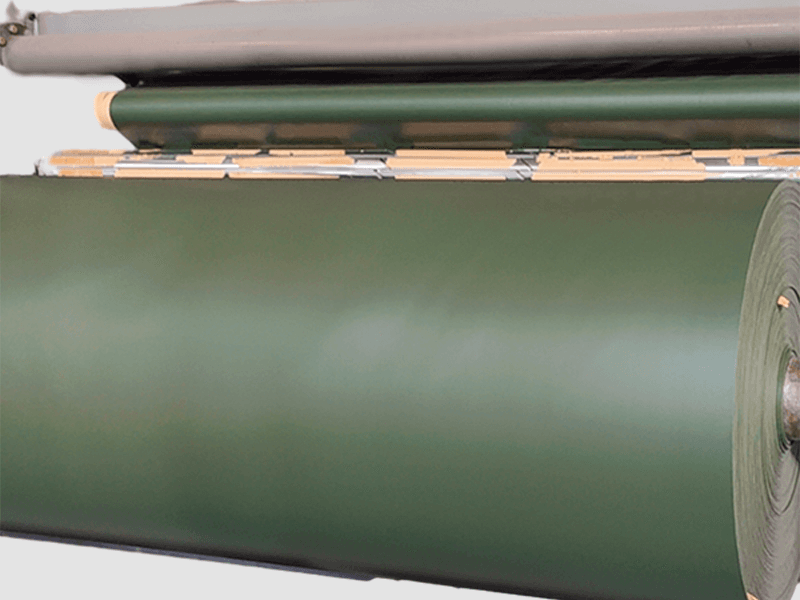

Extrusion ist eine der häufigsten Methoden zur Verarbeitung von Polyether -TPU, insbesondere wenn das Material in kontinuierliche Formen wie Filme, Blätter, Röhren oder Profile geformt werden muss. Im Extrusionsprozess wird die Polyether -TPU erhitzt, bis es einen geschmolzenen Zustand erreicht und dann durch einen Würfel gezwungen wird, um die gewünschte Form zu bilden. Das Material wird dann abgekühlt und verfestigt, wenn es durch eine Kühlkammer geht.

Der Extrusionsprozess ist ideal, um lange, kontinuierliche Produkte mit einheitlichen Querschnitten wie Schläuchen, Schlauchauskästen oder sogar Bodenbedeckungen herzustellen. Die Flexibilität der Polyether -TPU in der Extrusion ermöglicht auch die Erstellung komplexer Profile, die für die Verwendung in Branchen wie Automobil-, Medizin- und Industrieanwendungen in spezifische Längen geschnitten oder geformt werden können.

Einer der wichtigsten Vorteile der Extrusion besteht darin, dass Hersteller hohe Volumina von konsistenten, qualitativ hochwertigen Materialien mit relativ geringen Kosten herstellen können. Zusätzlich kann Extrusion verwendet werden, um Polyether -TPU mit anderen Materialien wie Fasern oder Verstärkern zu kombinieren, um die mechanischen Eigenschaften des Materials zu verbessern.

Injektionsformung

Injektionsformung ist eine weitere weit verbreitete Technik zur Verarbeitung von Polyether -TPU, insbesondere bei der Herstellung komplexer Teile und Komponenten mit komplizierten Designs oder detaillierten Merkmalen. Beim Injektionsforming wird die Polyether -TPU unter hohem Druck in einen Schimmelpilzhöhle geschmolzen und injiziert, wo es sich abkühlt und in das Endprodukt verfestigt. Dieser Prozess eignet sich besonders für die Herstellung von Teilen mit präzisen Abmessungen und komplexen Geometrien.

Injection -Formplätze werden verwendet, um eine Vielzahl von Produkten herzustellen, von kleinen medizinischen Komponenten wie Steckverbindern und Ventilen bis hin zu größeren Kfz -Teilen wie Innenausstattung oder Dichtungen. Der Hauptvorteil von Injektionsformungen ist die Fähigkeit, hohe Teilevolumina mit minimaler Abweichung zu erzeugen und die Konsistenz und Qualität über Chargen hinweg zu gewährleisten. Darüber hinaus ermöglicht das Injektionsformen die Verwendung verschiedener Polyether -TPU, einschließlich unterschiedlicher Härte, die Eigenschaften des Materials an die spezifischen Anforderungen des Produkts.

Die Verarbeitung von Polyether-TPU-Vielseitigkeit bei Injektionsformteilen ermöglicht auch das Übergefügte und das Einsetzen von Formteilen, wobei andere Materialien-wie Metall- oder Kunststoffeinsätze-in den TPU-Teil integriert werden können. Dies kann die mechanischen Eigenschaften des Produkts verbessern, z. B. die Verbesserung der Festigkeit oder die Erleichterung der Leichtigkeit der Montage in komplexen Geräten.

Blasenformung

Blasenformung ist ein Prozess, mit dem hohle Teile wie Flaschen, Tanks und bestimmte Automobilkomponenten von Polyether -TPU erstellt werden. In diesem Prozess wird die Polyether -TPU zuerst geschmolzen und zu einem hohlen Rohr gebildet, der als Parison bezeichnet wird. Die Parisel wird dann in eine Form aufgeblasen, um die gewünschte Form zu bilden.

Blasformungen sind in Branchen, in denen große, hohle Teile erforderlich sind, häufig eingesetzt. Beispielsweise wird die Polyether -TPU bei der Herstellung von Schutzfällen für elektronische Geräte oder Behälter für medizinische und industrielle Anwendungen verwendet. Der Blow -Formprozess ermöglicht die Erstellung von leichten, dennoch langlebigen Teilen, die gegen Aufprall und Abrieb resistent sind.

Blow-Formteile sind hochwirksam, um hochvolumige Teile mit konsistenter Qualität zu produzieren, und wird in der Regel für Produkte verwendet, die Flexibilität mit Festigkeit kombinieren müssen. Die hervorragenden Dehnungseigenschaften von Polyether TPU machen es ideal für diesen Prozess und stellen sicher, dass Teile unter mechanischer Belastung oder Auswirkung widerstandsfähig bleiben.

Thermoformierung

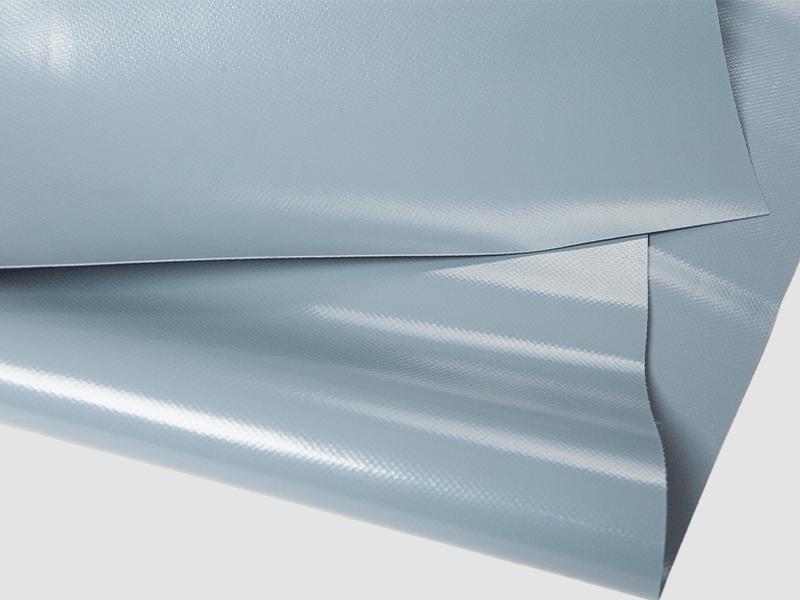

Thermoformierung ist eine weitere Verarbeitungsmethode, die zur Gestaltung von Polyether -TPU verwendet wird, insbesondere bei der Herstellung von dünnen Blättern oder Filmen. In diesem Prozess werden Polyether-TPU-Blätter auf eine bestimmte Temperatur erhitzt, bis sie weich und geschmeidig werden, woraufhin sie über eine Form drapiert und in die gewünschte Form gebildet werden.

Die Thermoformierung wird üblicherweise in Branchen wie Verpackungen verwendet, in denen dünne Polyether -TPU verwendet werden kann, um Schutzabdeckungen oder Blasenverpackungen zu erstellen. Es wird auch zur Herstellung von Innenkomponenten für Automobile wie Dashboards und Panels verwendet, in denen das Material sowohl flexibel als auch langlebig sein muss.

Der Hauptvorteil der Thermoformierung besteht darin, dass es eine kostengünstige Methode zum Erstellen komplexer Formen aus dünnen Materialblättern bietet. Es ist auch ein relativ schneller Prozess, der die Herstellung großer Produktmengen in kurzer Zeit ermöglicht.

Rotationsformung

Rotationsformung ist weniger verbreitet als einige der anderen Methoden, wird aber immer noch verwendet, um große, hohle und langlebige Teile von Polyether -TPU zu erzeugen. Bei Rotationsformmaterial wird Polyether -TPU -Pulver in eine Form gegeben, die dann erhitzt und in mehrere Richtungen gedreht wird. Dies führt dazu, dass das Pulver schmilzt und gleichmäßig das Innere der Form bedeckt und das Endprodukt bildet.

Rotationsleistung wird verwendet, um Gegenstände wie Tanks, Behälter und große Automobilkomponenten herzustellen. Es ist besonders nützlich, um Produkte zu erstellen, die sowohl leicht als auch gegen Aufprall und Verschleiß resistent sein müssen. Das Verfahren ermöglicht auch die Verwendung verstärkter Polyether -TPU -Formulierungen, die die Festigkeit und Haltbarkeit des Endprodukts verbessern können.

3D -Druck (additive Herstellung)

3D -Druck or Additive Fertigung ist eine aufstrebende Technologie, die die Erstellung komplexer, maßgeschneiderter Komponenten von Polyether-TPU ermöglicht. In diesem Prozess wird Polyether -TPU in einen 3D -Drucker eingespeist, in dem es für Schicht extrudiert ist, um die endgültige Form aufzubauen.

Während sich der 3D-Druck in der industriellen Welt immer noch weiterentwickelt, bietet er ein hohes Maß an Designfreiheit und Flexibilität, was es ideal für Prototypen, benutzerdefinierte Teile und Produktion mit niedrigem Volumen ist. In der medizinischen Industrie kann beispielsweise der 3D -Druck von Polyether -TPU verwendet werden, um maßgeschneiderte Implantate oder Prothesen zu erstellen. Die Flexibilität und Biokompatibilität des Materials machen es zu einer hervorragenden Wahl für medizinische Geräte, die genau der Anatomie eines Patienten entsprechen müssen.

Einer der wesentlichen Vorteile des 3D -Drucks mit Polyether -TPU besteht darin, dass Hersteller hochkomplexe Strukturen herstellen können, die mit traditionellen Fertigungsmethoden schwierig oder unmöglich zu erstellen wären. Darüber hinaus kann der 3D -Druck dazu beitragen, Materialabfälle zu reduzieren und in einigen Fällen eine nachhaltigere Option zu machen.

Vorteile der Verwendung von Polyether -TPU

Die Vielseitigkeit der Herstellung von Polyether -TPU trägt erheblich zu seinem breiten Anwendungsbereich bei. Im Folgenden heben wir einige der wichtigsten Vorteile der Verwendung von Polyether -TPU in verschiedenen Branchen hervor:

-

Anpassung und Designfreiheit : Polyether TPU kann in eine Vielzahl von Formen, Größen und Formen verarbeitet werden, sodass die Hersteller hochmobile Produkte für bestimmte Anwendungen erstellen können. Ob durch Injektionsform, Extrusion oder 3D -Druck, Polyether TPU bietet Ingenieuren und Produktentwicklern ein hohes Maß an Designfreiheit.

-

Produktion mit hoher Volumen : Bei Prozessen wie Injektionsform und Extrusion kann Polyether -TPU bei hohen Volumina erzeugt werden, wodurch es für die Massenproduktion geeignet ist. Die Fähigkeit, große Mengen gleichmäßiger Teile zu produzieren, ohne die Qualität zu beeinträchtigen, macht Polyether -TPU für viele Branchen zu einer attraktiven Option.

-

Haltbarkeit und langfristige Leistung : Polyether TPU ist bekannt für ihre Haltbarkeit, ihre Verschleißfestigkeit und lang anhaltende Leistung, was es zu einer hervorragenden Wahl für Anwendungen macht, bei denen die Langlebigkeit ein kritischer Faktor ist. Diese Immobilie senkt auch den Bedarf an häufigen Ersetzungen und minimiert Ausfallzeiten und Wartungskosten.

-

Umweltkompatibilität : Wenn sich die Branchen in Richtung nachhaltigerer Praktiken bewegen, bietet die Fähigkeit, Polyether-TPU mithilfe von biologischen oder recycelbaren Materialien zu produzieren, eine umweltfreundliche Alternative. Dies fügt eine weitere Beschwerdeschicht hinzu, insbesondere für Unternehmen, die die Umweltvorschriften und die Erwartungen der Verbraucher für nachhaltige Produkte erfüllen möchten.

Abschluss

Polyether TPU bietet eine außergewöhnliche Vielseitigkeit sowohl in Bezug auf Materialeigenschaften als auch bei Herstellungsprozessen, sodass es an eine Vielzahl von Anwendungen in zahlreichen Branchen angepasst werden kann. Unabhängig davon, ob Sie im Automobilsektor für Robben und Schläuche, im medizinischen Bereich für Schläuche und Katheter oder in Konsumgütern für Schuhe und Schutzhüllen verwendet werden, bietet Polyether TPU eine unübertroffene Leistung in anspruchsvollen Umgebungen. Durch Prozesse wie Extrusion, Injektionsformung, Blasenformung und sogar aufkommende Technologien wie den 3D-Druck können Hersteller eine Vielzahl von Hochleistungsprodukten erstellen, die bestimmte technische und leistungsfähige Kriterien entsprechen.

Die Kombination aus chemischer Resistenz, Flexibilität, Abriebfestigkeit und Hydrolyseresistenz durch das Material stellt sicher, dass die Polyether -TPU sowohl für etablierte als auch für innovative Anwendungen ein Material der Wahl bleibt. Die Zukunft der Polyether -TPU sieht vielversprechend aus und bietet noch mehr Möglichkeiten für die Verwendung in aufstrebenden Branchen und Anwendungen, da die Zukunft der Polyether -TPU noch mehr Möglichkeiten bietet

Vorteile der Verwendung von Polyether -TPU

Polyether TPU hat in verschiedenen Branchen aufgrund seiner beeindruckenden Vorteile erhebliche Aufmerksamkeit auf sich gezogen, die es für viele Anwendungen zu einer zuverlässigen und vielseitigen materiellen Wahl machen. Diese Vorteile werden hauptsächlich auf seine molekulare Struktur zurückgeführt, die die Flexibilität des Gummi mit der Verarbeitbarkeit der Thermoplastik kombiniert. In diesem Abschnitt werden wir die spezifischen Vorteile der Polyether -TPU untersuchen, die es von anderen Materialien auf dem Markt abheben.

Überlegene Hydrolyseresistenz

Einer der kritischsten Vorteile von Polyether TPU ist der Überlegene Hydrolyseresistenz Es ist ein Problem, es zu einer hervorragenden Wahl für Anwendungen zu machen, bei denen eine längere Exposition gegenüber Wasser oder Luftfeuchtigkeit eingesetzt wird. Materialien mit schlechter Hydrolyseresistenz neigen dazu, sich zu verschlechtern, wenn sie Feuchtigkeit ausgesetzt sind, und schwächt ihre mechanischen Eigenschaften im Laufe der Zeit. Im Gegensatz dazu widersteht die Polyether -TPU Hydrolyse, wodurch ihre Flexibilität, Haltbarkeit und mechanische Festigkeit selbst bei feuchten oder feuchten Bedingungen aufrechterhalten wird.

Dies macht Polyether-TPU besonders gut für Anwendungen in der medizinisch , Automobil , Und Outdoor -Branchen , wo Komponenten Feuchtigkeit ausgesetzt sind. Beispielsweise halten medizinische Schlauch-, Katheter- und Wundversorgunggeräte aus Polyether -TPU ihre Integrität auch nach wiederholten Exposition gegenüber Körperflüssigkeiten oder während der Sterilisationsprozesse aufrecht. In Automobilanwendungen funktionieren Schläuche und Dichtungen aus Polyether -TPU weiterhin gut, selbst in Umgebungen, in denen Feuchtigkeit weit verbreitet ist.

Hervorragende chemische Resistenz

Ein weiterer signifikanter Vorteil von Polyether TPU ist der chemischer Widerstand , was für Komponenten von entscheidender Bedeutung ist, die mit harten Chemikalien oder Flüssigkeiten in Kontakt kommen. Polyether -TPU ist sehr resistent gegen eine Vielzahl von Substanzen, darunter Öle, Kraftstoffe, Lösungsmittel und Säuren. Dieses Merkmal ist besonders vorteilhaft in Branchen wie Automobil, Luft- und Raumfahrt und industrieller Fertigung, in denen die Exposition gegenüber aggressiven Chemikalien häufig vorkommt.

Der chemische Widerstand von Polyether TPU ermöglicht es ihm, seine mechanischen Eigenschaften im Laufe der Zeit aufrechtzuerhalten, selbst wenn sie korrosiven Substanzen ausgesetzt sind. Dies macht es zu einer dauerhaften Option für Komponenten wie z. Kraftstoffleitungen , Dichtungen , Siegel , Und Schläuche in Automobil- und Industrieanwendungen. In Kraftstoffsystemen oder Hydrauliksystemen kann beispielsweise die Polyether -TPU dem durch Kontakt mit Ölen, Brennstoffen und anderen Chemikalien verursachten Abbau widerstehen, der für kritische Komponenten eine Langlebigkeit und Zuverlässigkeit bietet.

Hohe Flexibilität und Haltbarkeit

Polyether -TPU -Kombination von Flexibilität and Haltbarkeit ist eine der wünschenswertesten Eigenschaften des Materials. Im Gegensatz zu herkömmlichen Thermoplastik, die starr und anfällig für Cracking sein können, bleibt die Polyether-TPU über einen weiten Temperaturbereich flexibel, von Sub-Null-Bedingungen bis hin zu extremer Hitze. Dies macht es zu einem idealen Material für Produkte, die Flexibilität, Elastizität und die Fähigkeit erfordern, mechanischer Belastung standzuhalten.

The Elastizität von Polyether -TPU stellt sicher, dass die Produkte ihre ursprüngliche Form auch nach wiederholtem Dehnen oder Kompression beibehalten. Zum Beispiel in der Fußbekleidung Industrie, Polyether TPU wird verwendet, um zu erstellen Außensohle , Schuhsohlen , Und Dämpfungselemente , mit dauerhaft anhaltender Komfort und Unterstützung. Seine Flexibilität macht es ideal für Produkte, die sich bewegen oder dehnen müssen, wie z. Schutzfälle and Sportartikel .

Neben der Flexibilität ist die Polyether -TPU auch langlebig. Es widersetzt sich Abrieb , tragen , Und Träne , damit es für Produkte geeignet ist, die häufiger körperlicher Belastung unterzogen werden. Seine Haltbarkeit verringert den Bedarf an häufigen Ersetzungen und macht Polyether-TPU zu einem kostengünstigen Material für Produkte, die über lange Zeiträume zuverlässig funktionieren müssen.

Breites Angebot an Härte

Polyether TPU ist in a erhältlich breites Angebot an Härte Ebenen, von weichen, flexiblen Noten bis hin zu starre, harten Versionen. Diese Vielseitigkeit ermöglicht es den Herstellern, die richtige Formulierung für ihre spezifischen Anwendungsanforderungen auszuwählen. Polyether -TPU -Härte wird typischerweise an der gemessen Ufer a and Ufer d Skalen, wobei weichere Materialien flexiblere und härtere Materialien sind, die eine höhere Zugfestigkeit und -reformation mit höherer Zugfestigkeit und Verformung bieten.

Zum Beispiel werden weichere Polyether -TPU in Anwendungen wie häufig verwendet Fußbekleidung , wo Flexibilität, Komfort und Dämpfung unerlässlich sind. Im Gegensatz dazu werden in Anwendungen wie z. B. härtere Noten verwendet Kfz -Teile or industrielle Komponenten , wo eine höhere Stärke, eine tragende Kapazität und die Resistenz gegen Abrieb erforderlich sind. Diese Anpassungsfähigkeit an verschiedene Härte ist die Polyether -TPU für eine breite Palette von Anwendungen in mehreren Branchen geeignet.

Überlegene Verschleiß und Abriebfestigkeit

Die Fähigkeit von Polyether TPU zu widerstehen Abrieb and tragen ist ein weiterer signifikanter Vorteil, insbesondere in Anwendungen, bei denen Komponenten konstanter Reibung oder mechanischer Spannung ausgesetzt sind. Ob in Automobilsystemen, Industriemaschinen oder Sportartikeln, Produkte aus Polyether-TPU können langfristige Verschleiß ohne signifikante Verschlechterung ertragen.

Zum Beispiel in der Automobilindustrie , Polyether TPU wird in verwendet Unter-Hutkomponenten wie Kraftstoffleitungen und Schläuche, die konstanter Reibung und Bewegung ausgesetzt sind. Der Abriebfestigkeit des Materials trägt dazu bei, die Lebensdauer dieser Komponenten zu verlängern und vor vorzeitige Verschleiß und die Reduzierung der Wartungskosten zu verhindern. Ebenso in Fußbekleidung , Polyether-TPU wird üblicherweise für Schuh-Außensohle verwendet und bietet eine langlebige, lang anhaltende Lösung, die sich durch Gehen oder Laufen annimmt.

Polyether TPU wird auch in verwendet industrielle Anwendungen wie zum Beispiel Förderbänder , Rollenabdeckungen , Und Rohrleitungssysteme , wo seine überlegene Verschleißfestigkeit eine zuverlässige Leistung im Laufe der Zeit gewährleistet. Die Fähigkeit des Materials, der Reibung zu widerstehen, hilft, die Häufigkeit von Reparaturen oder Ersetzungen zu verringern und zu einer betrieblichen Effizienz und Kosteneinsparungen beizutragen.

Vergleich von Polyether -TPU mit anderen Materialien

Während Polyether TPU eine Reihe außergewöhnlicher Eigenschaften bietet, ist es wichtig, sie mit anderen Materialien in Bezug auf Leistung, Kosten und Anwendungseignung zu vergleichen. Vergleichen wir Polyether -TPU mit anderen häufig verwendeten Materialien wie z. Polyester TPU , Gummi , Und Andere Thermoplastik .

Polyether TPU vs. Polyester TPU

Sowohl Polyether TPU als auch Polyester TPU gehören zur gleichen Familie von thermoplastischen Polyurethanen, haben jedoch unterschiedliche Unterschiede, die jeweils für bestimmte Anwendungen geeigneter werden.

-

Polyether TPU ist mehr hydrolyseresistent und erzielt besser in Feuchtigkeitsreiche Umgebungen und ideal für Anwendungen wie z. Medizinprodukte or Automobilkomponenten Wasser und Luftfeuchtigkeit ausgesetzt. Es bietet auch Vorgesetzte Flexibilität and Niedrigtemperaturleistung , was es ideal für Anwendungen macht, die bei kalten Bedingungen gesenkt werden müssen.

-

Polyester TPU Andererseits neigt dazu, besser zu haben Abriebfestigkeit and Zugfestigkeit . Es wird häufig in Anwendungen verwendet, die schwere Verschleiß beinhalten, wie z. Industriemaschinerie or Automobilkomponenten Das erfordern eine außergewöhnliche Haltbarkeit. Polyester -TPUs sind jedoch weniger resistent gegen Feuchtigkeit and Hydrolyse , der ihre Verwendung in Umgebungen einschränkt, in denen diese Faktoren vorherrschen.

Zusammenfassend ist, während beide Materialien langlebig und vielseitig sind, ist Polyether -TPU in der Regel die bevorzugte Wahl für Anwendungen, die Feuchtigkeit ausgesetzt sind, während Polyester -TPU in Anwendungen, die Zähigkeit und hohe mechanische Festigkeit erfordern, übertroffen.

Polyether -TPU gegen Gummi

Beim Vergleich von Polyether -TPU mit Gummi , Polyether -TPU bietet häufig eine überlegene Leistung aufgrund seiner Kombination von Elastizität and Verarbeitbarkeit .

-

Gummi ist ein ausgezeichnetes Material für Anwendungen, die hohe Elastizität und Flexibilität erfordern. Es muss jedoch häufig vulkanisiert (vernetzt) sein, um seine Haltbarkeit und Leistung zu verbessern. Die Vulkanisierung erhöht Komplexität zum Produktionsprozess und begrenzt die Wiederverwendbarkeit des Materials.

-

Polyether TPU Andererseits kombiniert die Elastizität von Gummi mit der Fähigkeit, leicht verarbeitet und recycelt zu werden. Es kann geformt, extrudiert oder injiziert werden, ohne dass Heilungsprozesse erforderlich sind, was mehr Flexibilität bei Produktion und Kosteneffizienz bietet.

Polyether TPUs chemischer Widerstand , Abriebfestigkeit , Und langfristige Haltbarkeit Machen Sie es zu einer überlegenen Wahl für viele Anwendungen im Vergleich zu Gummi, insbesondere in Branchen, in denen eine einfache Verarbeitung, konsistente Leistung und Recyclingfähigkeit wichtige Überlegungen sind.

Polyether -TPU gegen andere Thermoplastik

Im Vergleich zu anderen gemeinsamen Thermoplastik wie zum Beispiel Polypropylen (Pp) oder Polyethylen (PE), Polyether TPU bietet mehrere Vorteile:

-

Flexibilität : Polyether TPU ist viel flexibler als Polypropylen oder Polyethylen, was es ideal für dynamische Anwendungen wie z. Fußbekleidung , Kfz -Dichtungen , Und medizinischer Schlauch .

-

Chemikalie- und Verschleißfestigkeit : Während Polypropylen und Polyethylen einen guten chemischen Widerstand bieten, bietet Polyether TPU ein viel höheres Maß an Abriebfestigkeit und eignet sich besser für harte chemische Umgebungen. Es ist haltbarer in Anwendungen Fördersysteme or Schutzabdeckungen .

-

Temperaturleistung : Polyether TPU hat einen größeren Bereich von Betriebstemperaturen im Vergleich zu Polypropylen oder Polyethylen, was es für den Einsatz in kalten und heißen Umgebungen geeignet ist.

Insgesamt bietet Polyether TPU eine bessere Leistung in vielen Bereichen, in denen Flexibilität, chemischer Resistenz und Haltbarkeit von größter Bedeutung sind und andere Thermoplastik in spezifischen anspruchsvollen Anwendungen übertreffen.

Abschluss

Polyether TPU ist eine außergewöhnliche materielle Auswahl für eine Vielzahl von Anwendungen in verschiedenen Branchen. Seine überlegene Hydrolyseresistenz, chemische Resistenz, Flexibilität und Haltbarkeit machen es für Produkte, die unter schwierigen Bedingungen eine langfristige Leistung erfordern, sehr vielseitig. Das breite Spektrum der Härte des Materials erweitert sein Anwendungspotential weiter und ermöglicht es den Herstellern, ihre Eigenschaften auf den bestimmten Anforderungen zu erfüllen.

Die Vorteile von Polyether -TPU gegenüber anderen Materialien wie Gummi und anderen Thermoplastik stellen sicher, dass sie in Branchen wie nach wie vor eine Spitzenauswahl bleibt Automobil , medizinisch , Konsumgüter , Und industrielle Fertigung . Mit fortlaufenden Fortschritten bei Verarbeitungstechniken und Materialformulierungen wird Polyether TPU weiterhin ein wesentlicher Bestandteil innovativer Lösungen für neue und aufstrebende Anwendungen sein

Anwendungen von Polyether -TPU

Die außergewöhnlichen Eigenschaften von Polyether TPU, einschließlich Flexibilität, Haltbarkeit, chemischer Resistenz und Hydrolyseresistenz, machen es zu einem unglaublich vielseitigen Material, das für eine Vielzahl von Branchen und Anwendungen geeignet ist. Von der Automobilfuhr bis hin zu medizinischen, Konsumgütern und industriellen Anwendungen wird die Polyether -TPU in verschiedenen Formen und Funktionen verwendet. In diesem Abschnitt wird einige der häufigsten und innovativsten Verwendungen von Polyether -TPU in verschiedenen Sektoren untersucht.

Automobilindustrie

Im Automobilindustrie Die Polyether-TPU spielt eine entscheidende Rolle bei der Herstellung von Hochleistungs-Teilen, die harte Bedingungen standhalten müssen, wie z. B. Exposition gegenüber Chemikalien, extremen Temperaturen und physikalischer Stress. Die überlegene Abriebfestigkeit, Flexibilität und Haltbarkeit von Polyether TPU machen es ideal, um Automobilkomponenten wie Dichtungen, Dichtungen, Schläuche und Kabelmantelung zu erzeugen.

-

Dichtungen und Dichtungen : Polyether TPU wird verwendet, um Dichtungen und Dichtungen für Türen, Fenster und Motorfächer herzustellen, in denen es eine hervorragende Dichtung gegen Staub, Feuchtigkeit und Luft bietet. Sein Hydrolysewiderstand macht es besonders effektiv in Umgebungen, in denen die Feuchtigkeitsbelastung häufig ist, wie z. B. Motorkompartimente, in denen sich Wasser und andere Flüssigkeiten ansammeln können.

-

Schläuche : Polyether TPU wird zur Herstellung von Automobilschläuchen wie Kraftstoff-, Kühlmittel- und Klimaanlagenschläuchen verwendet. Diese Schläuche sind hohen Temperaturen, Chemikalien und Drücken ausgesetzt, und die chemische und thermische Resistenz von Polyether -TPU stellt sicher, dass diese Schläuche für längere Zeiträume intakt und funktionell bleiben, was die Notwendigkeit häufiger Ersetzungen verringert.

-

Kabelmantelung : Polyether TPU wird auch für die Isolierkabel von Automobilkabeln verwendet. Seine Flexibilität ermöglicht es ihm, die Bewegung von Kabeln zu bewältigen, ohne zu knacken oder zu brechen, während seine hervorragende Abriebfestigkeit einen lang anhaltenden Schutz vor Verschleiß sicherstellt. Darüber hinaus ist es ein leichtes Material, das das Gesamtgewicht von Fahrzeugen verringert und die Kraftstoffeffizienz verbessert.

Medizinprodukte

Die ausgezeichnete Biokompatibilität, Flexibilität und Resistenz von Polyether TPU gegen Hydrolyse machen es zu einem idealen Material für die Verwendung in Medizinprodukte . Es wird üblicherweise für Produkte verwendet, die mit dem menschlichen Körper in Kontakt kommen, einschließlich Kathetern, Schläuchen und Komponenten für medizinische Geräte. Polyether-TPU ist ungiftig und sicher für eine längere Exposition gegenüber Körperflüssigkeiten, was es zu einem wesentlichen Material für kritische medizinische Anwendungen macht.

-

Katheter und Schläuche : Polyether -TPU wird häufig bei der Herstellung von Kathetern, Harnentwässerungsröhrchen und intravenöser (iv) Schläuchen verwendet. Diese medizinischen Geräte müssen flexibel genug sein, um durch den Körper zu navigieren und gleichzeitig langlebig genug zu sein, um eine längere Exposition gegenüber Körperflüssigkeiten zu bewältigen. Die Hydrolyse -Resistenz von Polyether TPU stellt sicher, dass diese Geräte ihre strukturelle Integrität aufrechterhalten, auch wenn sie Wasser- oder Kochsalzlösungslösungen ausgesetzt sind.

-

Komponenten für medizinische Geräte : Polyether TPU wird bei der Herstellung verschiedener medizinischer Komponenten wie Dichtungen, Ventile und Steckverbinder verwendet. Diese Komponenten müssen eine sichere, leckfreie Leistung liefern, um die Sicherheit der Patienten zu gewährleisten. Die chemische Resistenz des Materials ermöglicht es ihm auch, die Exposition gegenüber Desinfektionsmitteln und Sterilisationsprozessen standzuhalten, um sicherzustellen, dass medizinische Geräte steril und sicher bleiben.

-

Wundversorgung : Polyether TPU wird in Wundversorgungsprodukten wie Verbindungen und Verbindungen verwendet, wo es als flexible, atmungsaktive Barriere fungiert, die Wunden vor externen Verunreinigungen schützt und gleichzeitig die Luft zirkulieren lässt. Die Flexibilität und Weichheit des Materials sorgt für den Komfort des Patienten bei längerem Verschleiß.

Konsumgüter

Im Konsumgüterindustrie Die Vielseitigkeit von Polyether TPU wird genutzt, um Produkte zu erstellen, die langlebig, flexibel und komfortabel sind. Polyether TPU wird in einer Vielzahl von Anwendungen verwendet, darunter Schutzhüllen, Sportartikel und Schuhe, bei denen die Fähigkeit, täglichen Verschleiß standzuhalten, unerlässlich ist.

-

Schutzfälle : Polyether TPU wird häufig zur Herstellung verwendet Schutzfälle Für elektronische Geräte wie Smartphones, Tablets und Laptops. Seine Flexibilität und Haltbarkeit ermöglichen es den Fällen, die Auswirkungen aufzunehmen und eine Beschädigung des Geräts im Inneren zu verhindern. Die hervorragende Abriebfestigkeit des Materials stellt sicher, dass die Fälle ihre Integrität auch nach längerer Verwendung aufrechterhalten.

-

Sportartikel : Polyether TPU wird bei der Herstellung von Sportartikeln wie Schutzausrüstung, Griffen und Schuhen verwendet. Die Flexibilität des Materials, die Stoßdämpfung und die Beständigkeit gegen Verschleiß machen es ideal für die Herstellung von Sportgeräten, die Komfort und Schutz erfordern. Zum Beispiel in Sportschuhe , Polyether -TPU wird bei der Mittelsohle -Polsterung verwendet, um Unterstützung und Komfort während der körperlichen Aktivität zu gewährleisten.

-

Fußbekleidung : Polyether TPU wird häufig in der Schuhindustrie verwendet, insbesondere in der Herstellung von Schuhsohlen und Einlegesohlen. Die Flexibilität und Dämpfungseigenschaften des Materials machen es ideal, um bequeme Schuhe zu schaffen, die den längeren Gebrauch standhalten können. Darüber hinaus kann die Polyether -TPU in unterschiedliche Härte geformt werden, was je nach Art der Schuhe unterschiedliche Unterstützung und Komfort bietet.

Industrielle Anwendungen

Polyether TPUs Abriebfestigkeit , Flexibilität , Und chemischer Widerstand Machen Sie es zu einem idealen Material für eine Vielzahl von industrielle Anwendungen . Das Material wird üblicherweise in Produkten verwendet, die Haltbarkeit, Flexibilität und Widerstand gegen harte Umgebungen erfordern.

-

Gürtel- und Fördersysteme : Polyether TPU wird oft in verwendet Gürtel- und Fördersysteme In Branchen wie Lebensmittelverarbeitung, Verpackung und Materialhandhabung. Sein Abriebfestigkeit stellt sicher, dass es der ständigen Reibung beweglicher Materialien standhalten kann, während ihre Flexibilität es den Gürteln ermöglicht, sich zu biegen und zu biegen, ohne zu knacken oder zu brechen. Polyether -TPU -Gürtel sind auch gegen Öle, Fett und Chemikalien resistent, wodurch sie für Umgebungen geeignet sind, in denen andere Materialien sich verschlechtern würden.

-

Hydraulische Siegel : Polyether TPU wird zur Herstellung von verwendet Hydraulische Siegel , wo es eine hervorragende Leistung in Hochdruck-, Hochtemperaturumgebungen bietet. Die Fähigkeit des Materials, Verschleiß und chemischer Abbau zu widerstehen, macht es ideal zum Versiegeln von Hydrauliksystemen in Maschinen und Industriegeräten.

-

Rollen und Räder : Polyether TPU wird zur Herstellung von Walzen und Rädern für industrielle Anwendungen wie Materialhandhabung, Lagerung und Herstellung verwendet. Die hohe Abriebfestigkeit des Materials stellt sicher, dass Rollen und Räder dem ständigen Verschleiß von beweglichen Materialien standhalten können, ohne ihre Wirksamkeit zu verlieren.

Herstellungsprozesse für Polyether -TPU

Die Fähigkeit, Polyether -TPU in eine Vielzahl von Produkten zu verarbeiten, ist einer der wichtigsten Vorteile des Materials. Hersteller verwenden verschiedene Verarbeitungstechniken, um Polyether -TPU in die Endprodukte zu formen, zu extrudieren und zu formen, die in Automobil-, Medizin-, Konsumgüter- und Industrieanwendungen verwendet werden. In diesem Abschnitt werden wir einige der wichtigsten Herstellungsprozesse untersuchen, die zur Herstellung von Polyether -TPU -Produkten verwendet werden, einschließlich Extrusion, Injektionsform und anderen fortschrittlichen Techniken.

Extrusion

Extrusion ist eines der am häufigsten verwendeten Prozesse für die Herstellung von Polyether -TPU -Produkten, insbesondere bei der Herstellung von kontinuierlichen Formen wie Blättern, Filmen, Röhren und Profilen. In der Extrusion wird die Polyether -TPU geschmolzen und durch einen Würfel gezwungen, um die gewünschte Form zu bilden, wonach sie abgekühlt und verfestigt wird. Mit dem Extrusionsprozess können Hersteller Produkte mit einheitlichen Querschnitten erstellen, die ideal für Anwendungen wie z. Schläuche , Schlauch , Und Medizinprodukte .

Der Extrusionsprozess kann zur Herstellung geändert werden Mehrschichtfilme or Verbundwerkstoffe durch Einbeziehung anderer Substanzen, wie Füllstoffe oder Verstärkungsmittel, in das Material. Dies ermöglicht die Produktion von Produkten mit verbesserten Leistungseigenschaften wie verbesserte Festigkeit, chemische Resistenz oder Flexibilität.

Injektionsformung

Injektionsformung ist eine weitere vielseitige und effiziente Methode zur Herstellung von Polyether -TPU -Produkten. Bei diesem Prozess wird das Material erhitzt, bis es einen geschmolzenen Zustand erreicht und dann unter hohem Druck in einen Formstück injiziert wird. Die Form definiert die Form des Endprodukts, und sobald das Material abkühlt und verfestigt, wird der Teil aus der Form ausgeworfen.

Injection -Formplätze werden verwendet, um sehr detaillierte und komplexe Komponenten zu erstellen, was es ideal für die Erzeugung ist Teile für medizinische Geräte , Automobilkomponenten , Und Konsumgüter . Die Fähigkeit, komplexe Formen mit präzisen Toleranzen und einer Vielzahl von Härte zu erzeugen, macht das Injektionsform für viele Branchen zu einer beliebten Wahl.

Andere Verarbeitungstechniken

Zusätzlich zu Extrusions- und Injektionsleisten kann die Polyether -TPU auch unter Verwendung anderer fortschrittlicher Fertigungstechniken verarbeitet werden Blasenformung , Thermoformierung , Und 3D -Druck . Jede dieser Methoden bietet einzigartige Vorteile für das Erstellen von Produkten in bestimmten Größen und Formen.

-

Blasenformung wird verwendet, um hohle Produkte zu kreieren, wie z. Schutzfälle and Panzer von Polyether TPU. Dieses Verfahren ermöglicht es den Herstellern, leichte, langlebige Teile herzustellen, die gegen Aufprall und Verschleiß resistent sind.

-

Thermoformierung ist eine Technik, mit der Produkte aus dünnen Polyether -TPU -Blättern hergestellt werden, die häufig in verwendet werden Verpackung and Schutzabdeckungen .

-

3D -Druck or Additive Fertigung ermöglicht die Erstellung von hoch angepassten Teilen, was besonders in der nützlich ist medizinisch and Prototyp Branchen.

Abschluss

Polyether TPU ist ein bemerkenswert vielseitiges Material mit einer umfassenden Anwendungsspanne in Branchen wie Automobil, medizinisch, Konsumgüter und industrieller Fertigung. Seine überlegenen Eigenschaften, einschließlich chemischer Widerstand , Flexibilität , Abriebfestigkeit , Und Hydrolyseresistenz Machen Sie es zu einer ausgezeichneten Wahl für Produkte, die harte Umgebungen oder ständige Verschleiß aushalten müssen.

Durch fortschrittliche Herstellungsprozesse wie Extrusion , Injektionsformung , Blasenformung , Und 3D -Druck , Polyether TPU kann in eine Vielzahl von Produkten geformt werden, die den besonderen Bedürfnissen jeder Branche entsprechen. Seine Fähigkeit, maßgeschneiderte Lösungen für eine Vielzahl von Anwendungen bereitzustellen, die mit seinen überlegenen Leistungsmerkmalen verbunden sind, stellt sicher, dass die Polyether -TPU ein Material der Wahl für innovative Produkte in verschiedenen Sektoren bleibt.